Als Fortsetzung meiner Leitfaden Reihe, werde ich hier festhalten, wie bei mir der übliche Ablauf beim 3D Druck ist. Es soll nicht als Anleitung missverstanden werden, sondern einen Einblick liefern, wie das ganze ablaufen kann. Vielleicht kann der ein oder andere davon was mitnehmen und in seinen eigenen Ablauf einarbeiten. Ebenso erhoffe ich mir, dass auch andere ihr Vorgehen teilen, um selbst noch was lernen zu können.

Ich verwende für die meisten meiner 3D Arbeiten Fusion360, als Slicer nutze ich Cura. Und am Drucker sind dann OctoPrint mit Marlin2.0 im Einsatz.

#1 Das „Teil“

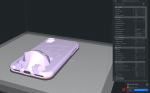

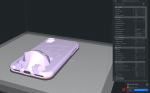

Als erstes stellt sich die Frage, was soll gedruckt werden. In diesem Beispiel werde ich eine Bulbasaur iPhone X Case für meine Freundin drucken.

Die nackte Case habe ich dabei von Free CAD Designs, Files & 3D Models | The GrabCAD Community Library heruntergeladen, dort finden sich meist .step-Dateien, welche gut weiter zu bearbeiten sind. Im Gegensatz zu Thingie, wo überwiegend mies aufgelöste und oft „geklaute“ STLs geteilt werden….

Damit daraus dann eine Bulbasaur Case wurde, habe ich das Teil einfach, mit ebenfalls „geklauten“ Bulbasaur Modellen erweitert.

#2 Filament Wahl

Da nun entschieden ist, was gedruckt werden soll, muss noch das richtige Filament gewählt werden.

Im Fall der Case kommen nur flexible oder semi-flexible Filamente die bruchsicher sind und eine hohe Layerhaftung haben in Frage. Neben den physikalischen Eigenschaften spielt dann noch die Farbe eine Rolle. In diesem Fall soll die Case einfach schwarz werden, und in schwarz habe ich jede Menge Filamente zur Auswahl. Für mich kommen hier am ehesten härteres TPU D58 oder PP D50 in Frage. Und da ich auch weitere Teile habe, die aus PP gedruckt werden sollen, wird es wohl erstmal das sein. Falls es sich nicht als geeignet herausstellt, kann ich immer noch was anderes wählen.

#3 Drucker Vorbereitung

Diese Schritte sind nicht vor jedem Druck nötig und ich werde sie nur kurz überfliegen, da diese wohl noch einen eigenen Leitfaden bekommen werden. Jedoch fallen manche doch häufiger an, oder werden zumindest überprüft.

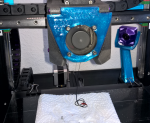

Um all diese Vorbereitungen schnell und einfach abzuwickeln, habe ich die Werkzeuge, die ich immer brauche am und um den Drucker.

Schlüsse, Drehmomentschlüssel für das Nozzel und ein Custom PTFE Dragon Hotend liegen bereit.

Auf der anderen Seite, eine Spitzzange, kleiner Seitenschneider, Pinzette und Messingbürste. Die Zangen sind vor allem auch zum Entfernen von Supports.

Klammern und verschiedene Druckerbetten, hier zu sehen 2x Creality Ultrabase auf Glas, 2 Stärken Pertinax unterschiedlich angeschliffen sowie ein geschliffenes PC Bett.

Und noch neben dem Drucker, die Filament Drybox aus der gedruckt wird, Küchenpapier, ein Spender mit Isopropyl zum Bett abwischen und ein kleiner Brenner, zum schnellen Abflammen von Strings oder zum Ausbrennen von Nozzeln.

Der Spachtel, um mal ein Druck vom Bett zu lösen hängt an einem magnetischen Halter.

Hinten im Gehäuse an der Seite hängen zwei Einstellfolien aus Federstahl in 0,05 und 0,1mm. Die brauche ich, um das Z-Offset genau einstellen zu können.

Und oben auf dem Drucker steht noch ein alternativer Rollenhalter, der das Filament direkt durch ein kleines Loch zum DDE führt. Dort kommen Rollen aber nur drauf, wenn es sehr schnell geht und sie nicht in die Drybox müssen, oder wenn das Filament nicht gerne aus der Drybox gedruckt wird. Denn diese hat einen recht langen PTFE Schlauch zur Führung und dadurch deutlich mehr Widerstand als der alternative Halter. Jedoch ist auch hier wieder das A70 TPU, das Einzige, was die Drybox nicht mag.

Hier nochmal eine Übersicht.

Nicht zu sehen, aber unter dem Drucker liegt auch noch ein kleiner Engländer, mit dem ich den Heatblock halte beim Nozzeln Anziehen.

Grundsätzlich sollte das Bett gelevelt bleiben, auch wird vor jedem Druck mit dem G29 das ABL ausgelöst. In meinem Fall ist das wichtig, da ich regelmäßig das Druckbett tausche, je nach Material.

Wenn ihr nur ein Bett verbaut habt, könnte man das Mesh auch dauerhaft hinterlegen.

Weil ich auch manchmal an die Stellschrauben komme, überprüfe ich das Bett gerne mal.

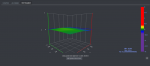

Hierzu habe ich in Octoprint ein Pluging zur Visualisierung des Bettes.

Auch das TFT verfügt über ein ähnliches feature, jedoch verwende ich meistens OctoPrint hierzu.

Wenn das Mesh Update ausgelöst wird, wird wie bei dem G29 das Bett in einem 3x3 Raster geprüft. Die Art und Weise des Bettlevelings kann in der FW vordefiniert werden.

Das ist aber nochmal ein Thema für sich.

Für den Fall, dass das Bett auf einmal sehr schief steht, überprüfe ich auch nochmal, ob die X-Achse noch grade steht. Da ich zwei Z Stepper habe, und die X-Achse somit beidseitig gehoben wird, kann es da schon mal zu einem Versatz kommen, wenn man ungünstig manuell an den Spindeln dreht.

Um das schnell prüfen zu können, habe ich mir diese Sticker auf die Z-Achse geklebt.

Zum Glück brauche ich diesen kaum noch. Fehlerhafte Rollen sind sehr selten geworden und das einzige Filament, welches ich momentan nicht durch den Dragon drucken kann, ist das A70 Filaflex TPU von Recreus, welches mit seiner 900% Dehnbarkeit auch einen absoluten Exoten darstellt.

Dank meines aufklappbaren DDEs ist der Wechsel aber auch schnell und einfach vollzogen. Es müssen nur die beiden Schrauben gelöst werden, die den Heatblock fixieren.

Damit das vom ABL errechnete Mesh auch mit dem Nozzel übereinstimmt muss das Probe Offset richtig eingestellt sein. X und Y sind dabei fest, sofern die Probe oder das Nozzel ihre Position nicht verändern, aber Z muss nach jedem Hotend oder Nozzelwechsel mindestens überprüft werden. Ein falsch eingestelltes Z Offset kann einem das erste Layer sofort ruinieren. Wie ich das Z Offset einstelle, habe ich mal in einem kleinen Video dokumentiert. An der Stelle sieht man auch, warum ich mein Touch TFT so liebgewonnen habe.

Alternativ kann das Probe Offset auch über andere Interfaces oder direkt über das Terminal eingestellt werden, dazu nutzt man den Befehl: M851 X-17.3 Y-6 Z-1.08

Und speichert danach mit: M500

Bereits im Filament Leidfaden war ich darauf eingegangen, wie wichtig die Wahl des richtigen Bettes war, weil damit Warping vermieden und das Scheitern eines Druckes verhindert werden kann. Denn wenn sich ein Teil während des Druckes erstmal löst, dann geht es in der Regel schief.

Im Beispiel von der PP Case haben wir hier einen Sonderfall. Denn PP haftet quasi an nichts, außer sich selbst. Jedoch wäre ein Bett aus PP auch sehr unpraktisch, da dieses nur sehr schlecht Wärme transportiert und man bei solchen Betten auch immer in Gefahr kommt, dass sich Drucke nie wieder davon lösen. Ist mir schon bei PC und einem PC-Bett passiert. Sowas kann man oft durch eine geringere Bett Temperatur oder geringere Drucktemperatur für die ersten Layer lösen. Jedoch im Fall von PP gibt es eine einfachere Lösung.

Paketklebeband besteht nämlich auch aus PP und darauf haften PP Drucke sehr gut. Es ist dünn, günstig und einfach zu entfernen. Aber kauft hier besser Qualitätsprodukte. Zwar ist das PP immer dasselbe, aber bei dem Kleber gibt es Unterschiede. Gutes PP Band ist absolut klar, der Kleber ist perfekt mit dem PP verbunden und nicht zu sehen, hinterlässt dann auch keine Rückstände auf dem Bett. Bei billigstem Klebeband kann man fast schon Tropfen erkennen und das versaut einem das Bett ordentlich. Dem Karton ist es egal, dem Druckbett nicht.

Dieses also einfach dünn auf das Bett kleben und fertig. Es wird den Druck wahrscheinlich nicht überstehen, das ist aber egal und wird einfach für den nächsten Druck erneuert.

#4 Filament

Bei mir „wohnt“ das Filament überwiegend in einer „luftdichten“ Box, zusammen mit 2kg Silicagel und einem Sensor, der Temperatur und Feuchtigkeit dokumentiert und über eine App ausgelesen werden kann. Zudem werde ich gewarnt, wenn eine Feuchtigkeit überschritten wird, falls das Silicagel am Limit ist, oder ich vergesse den Deckel zu schließen.

Leider hat sich neben der Box mittlerweile auch ein 10 Rollen hoher Turm gebildet, diese sind in wiederverschließbaren Vakuumbeuteln mit Silicagel, aber der Bau eines extra Filamentschrankes steht nun endlich an.

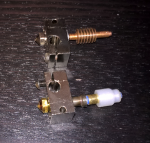

Das jeweilige Filament kommt aus der Box in die beheizte Drybox und wir dann durch den PTFE Schlauch in das innere des Druckergehäuses gefädelt und geht dort dann in den DDE.

So bleibt es währen des Druckes auch vor Feuchtigkeit geschützt und muss nicht regelmäßig im Ofen nachgetrocknet werden.

Sind Bett und Filament vorbereitet heize ich das Bett und Hotend schon mal vor.

Auch hier wieder über das TouchTFT, meine Filamente sind voreingestellt in der TFT FW.

Danach lade ich das Filament manuell und extrudiere noch den Rest altes Filament welches noch im Nozzel ist.

Dann ist der Drucker soweit vorbereitet.

#5 Silcer / Cura

Der Drucker ist vorbereitet, das Filament wartet, nun muss das Modell noch gesliced werden. Ich verwende hierzu wie gesagt Cura.

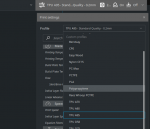

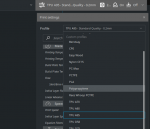

In Cura wähle ich dazu das Filament.

Sowie das dazugehörige Profil, manchmal lege ich für Projekte eigene Profile an.

Aber meistens passe ich einfach je nach Druck einige Settings an. Insbesondere bei den Supports muss man oft je nach Teil etwas nachbessern.

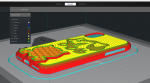

Nach dem Slicen sehe ich, wie lange der Druck dauern soll (die Zeit ist oft niedriger, da der Drucker dann doch schneller ist, als Cura schätzt). Und man sieht wieviel Filament verbraucht wird, ist auch der Preis vom Filament hinterlegt, können auch die Kosten des Druckes berechnet werden.

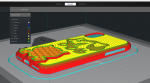

In der Vorschau kann man dann gut sehen, wie der G Code später vom Drucker umgesetzt werden soll. Hier kann man oft schon mögliche Fehler sehen und nachbessern. Insbesondere bei qualitativ miesen Files von Thingieverse kann man hier schon Schaden begrenzen und ggf. schon im Slicer korrigieren.

Neben meinen sorgfältig angelegten Filamenten und Profilen habe ich in Cura auch einige Plugins installiert.

Linear Advance und Z Offset ermöglichen es mir dabei, für jedes Profil (also jedes Filament) einen eigenen K Value sowie ein eigenes Z Offset mit zu geben, damit die am Drucker programmierten Werte absolut sein können. Ebenso wichtig ist das OcotoPrint Plugin, über welches der Drucker über Wifi mit dem OctoPi verbunden wird.

Dadurch muss der Drucker nicht per USB verbunden sein, oder der G Code auf eine SD Karte. Stattdessen wird der Auftrag, nach betätigen des Buttons direkt an den OctoPi geschickt und gedruckt.

Cura wechselt danach in den Monitor Modus, wo der Druck auch überwacht werden kann.

#6 OctoPrint

OctoPrint läuft als eigenständiges Programm auf dem Pi, welcher direkt mit dem Drucker verbunden ist, und über WiFi im lokalen Netz. Über die IP des Pi kann man dann auf die Weboberfläche zugreifen.

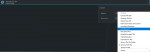

Ebenso wie in Cura habe ich auch einige Plugins in OctorPrint. Auf das Setup und die Einstellungen will ich hier nicht tiefer eingehen, das wäre wohl auch ein Thema für sich. Aber eine grobe Übersicht über meine Plugins kann ich hier geben.

Manches sind zusätzliche Funktionen oder für die Kommunikation zwischen Drucker, TFT und Pi verantwortlich, andere sind nur für die Optik und das Einstellen der Benutzeroberfläche.

Bei meiner Oberfläche war es mir wichtig, alles Nützliche auf der Startseite zu haben.

Dazu zählt die Überwachung des aktuellen Druckes, dabei helfen die Webcam und der GCode Monitor, aber auch die Temperaturen als auch den Fortschritt habe ich gut im Auge. Die Console ist während des Druckes nicht so nützlich, dennoch brauche ich sie häufiger mal, um Einstellungen zu überprüfen. Die Druckerbenachrichtigungen unten Links im Bild werden auch auf dem Display vom Drucker angezeigt. Der Rest sind Steuerelemente, sowie eine Liste der zuletzt gedruckten Dateien.

Die Visualisierung des Bettes habe ich in einem eigenen Reiter, weil ich diesen nur selten brauche.

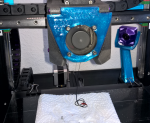

Wenn der Druck läuft, ist es, auch wenn man sich auf seinen Drucker verlassen kann, doch noch ratsam, zwischendurch einen Blick auf den Druck zu werfen.

Insbesondere den erste Layer schaue ich mir auch gerne noch mit eigenen Augen an.

Nun läuft der Druck hoffentlich problemlos durch und man wird nach ein paar Stunden mit einem neuen Teil belohnt.

Wenn die Case fertig ist und alles geklappt hat, berichte ich hier nochmal und zeige dann ein paar Fotos.

Ich hoffe das konnte einen Einblick in meinen Ablauf geben und hilft dem ein oder anderen weiter.

Ich verwende für die meisten meiner 3D Arbeiten Fusion360, als Slicer nutze ich Cura. Und am Drucker sind dann OctoPrint mit Marlin2.0 im Einsatz.

#1 Das „Teil“

Als erstes stellt sich die Frage, was soll gedruckt werden. In diesem Beispiel werde ich eine Bulbasaur iPhone X Case für meine Freundin drucken.

Die nackte Case habe ich dabei von Free CAD Designs, Files & 3D Models | The GrabCAD Community Library heruntergeladen, dort finden sich meist .step-Dateien, welche gut weiter zu bearbeiten sind. Im Gegensatz zu Thingie, wo überwiegend mies aufgelöste und oft „geklaute“ STLs geteilt werden….

Damit daraus dann eine Bulbasaur Case wurde, habe ich das Teil einfach, mit ebenfalls „geklauten“ Bulbasaur Modellen erweitert.

#2 Filament Wahl

Da nun entschieden ist, was gedruckt werden soll, muss noch das richtige Filament gewählt werden.

Im Fall der Case kommen nur flexible oder semi-flexible Filamente die bruchsicher sind und eine hohe Layerhaftung haben in Frage. Neben den physikalischen Eigenschaften spielt dann noch die Farbe eine Rolle. In diesem Fall soll die Case einfach schwarz werden, und in schwarz habe ich jede Menge Filamente zur Auswahl. Für mich kommen hier am ehesten härteres TPU D58 oder PP D50 in Frage. Und da ich auch weitere Teile habe, die aus PP gedruckt werden sollen, wird es wohl erstmal das sein. Falls es sich nicht als geeignet herausstellt, kann ich immer noch was anderes wählen.

#3 Drucker Vorbereitung

Diese Schritte sind nicht vor jedem Druck nötig und ich werde sie nur kurz überfliegen, da diese wohl noch einen eigenen Leitfaden bekommen werden. Jedoch fallen manche doch häufiger an, oder werden zumindest überprüft.

#3.0 Werkzeug am Drucker

Um all diese Vorbereitungen schnell und einfach abzuwickeln, habe ich die Werkzeuge, die ich immer brauche am und um den Drucker.

Schlüsse, Drehmomentschlüssel für das Nozzel und ein Custom PTFE Dragon Hotend liegen bereit.

Auf der anderen Seite, eine Spitzzange, kleiner Seitenschneider, Pinzette und Messingbürste. Die Zangen sind vor allem auch zum Entfernen von Supports.

Klammern und verschiedene Druckerbetten, hier zu sehen 2x Creality Ultrabase auf Glas, 2 Stärken Pertinax unterschiedlich angeschliffen sowie ein geschliffenes PC Bett.

Und noch neben dem Drucker, die Filament Drybox aus der gedruckt wird, Küchenpapier, ein Spender mit Isopropyl zum Bett abwischen und ein kleiner Brenner, zum schnellen Abflammen von Strings oder zum Ausbrennen von Nozzeln.

Der Spachtel, um mal ein Druck vom Bett zu lösen hängt an einem magnetischen Halter.

Hinten im Gehäuse an der Seite hängen zwei Einstellfolien aus Federstahl in 0,05 und 0,1mm. Die brauche ich, um das Z-Offset genau einstellen zu können.

Und oben auf dem Drucker steht noch ein alternativer Rollenhalter, der das Filament direkt durch ein kleines Loch zum DDE führt. Dort kommen Rollen aber nur drauf, wenn es sehr schnell geht und sie nicht in die Drybox müssen, oder wenn das Filament nicht gerne aus der Drybox gedruckt wird. Denn diese hat einen recht langen PTFE Schlauch zur Führung und dadurch deutlich mehr Widerstand als der alternative Halter. Jedoch ist auch hier wieder das A70 TPU, das Einzige, was die Drybox nicht mag.

Hier nochmal eine Übersicht.

Nicht zu sehen, aber unter dem Drucker liegt auch noch ein kleiner Engländer, mit dem ich den Heatblock halte beim Nozzeln Anziehen.

#3.1 Bett Level

Grundsätzlich sollte das Bett gelevelt bleiben, auch wird vor jedem Druck mit dem G29 das ABL ausgelöst. In meinem Fall ist das wichtig, da ich regelmäßig das Druckbett tausche, je nach Material.

Wenn ihr nur ein Bett verbaut habt, könnte man das Mesh auch dauerhaft hinterlegen.

Weil ich auch manchmal an die Stellschrauben komme, überprüfe ich das Bett gerne mal.

Hierzu habe ich in Octoprint ein Pluging zur Visualisierung des Bettes.

Auch das TFT verfügt über ein ähnliches feature, jedoch verwende ich meistens OctoPrint hierzu.

Wenn das Mesh Update ausgelöst wird, wird wie bei dem G29 das Bett in einem 3x3 Raster geprüft. Die Art und Weise des Bettlevelings kann in der FW vordefiniert werden.

Das ist aber nochmal ein Thema für sich.

Für den Fall, dass das Bett auf einmal sehr schief steht, überprüfe ich auch nochmal, ob die X-Achse noch grade steht. Da ich zwei Z Stepper habe, und die X-Achse somit beidseitig gehoben wird, kann es da schon mal zu einem Versatz kommen, wenn man ungünstig manuell an den Spindeln dreht.

Um das schnell prüfen zu können, habe ich mir diese Sticker auf die Z-Achse geklebt.

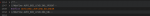

#3.2 Z Nozzel/Hotend

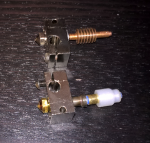

Je nach Filament und Druck, muss auch ich mal das Nozzel oder Hotend wechseln. Denn fehlerhafte Rollen, bei denen der Filament-Durchmesser gelegentlich die 1,8mm übersteigt, lassen sich nicht mehr im Dragon Hotend drucken, ohne dass das Filament dann im Hals steckenbleibt. Um diese trotzdem drucken zu können hatte ich ein Custom Hotend-Einsatz für den Dragon gebaut, welcher über einen PTFE Tube im Hals verfügt.

Zum Glück brauche ich diesen kaum noch. Fehlerhafte Rollen sind sehr selten geworden und das einzige Filament, welches ich momentan nicht durch den Dragon drucken kann, ist das A70 Filaflex TPU von Recreus, welches mit seiner 900% Dehnbarkeit auch einen absoluten Exoten darstellt.

Dank meines aufklappbaren DDEs ist der Wechsel aber auch schnell und einfach vollzogen. Es müssen nur die beiden Schrauben gelöst werden, die den Heatblock fixieren.

#3.3 Z-Offset

Damit das vom ABL errechnete Mesh auch mit dem Nozzel übereinstimmt muss das Probe Offset richtig eingestellt sein. X und Y sind dabei fest, sofern die Probe oder das Nozzel ihre Position nicht verändern, aber Z muss nach jedem Hotend oder Nozzelwechsel mindestens überprüft werden. Ein falsch eingestelltes Z Offset kann einem das erste Layer sofort ruinieren. Wie ich das Z Offset einstelle, habe ich mal in einem kleinen Video dokumentiert. An der Stelle sieht man auch, warum ich mein Touch TFT so liebgewonnen habe.

Alternativ kann das Probe Offset auch über andere Interfaces oder direkt über das Terminal eingestellt werden, dazu nutzt man den Befehl: M851 X-17.3 Y-6 Z-1.08

Und speichert danach mit: M500

#3.4 Bett Wahl

Bereits im Filament Leidfaden war ich darauf eingegangen, wie wichtig die Wahl des richtigen Bettes war, weil damit Warping vermieden und das Scheitern eines Druckes verhindert werden kann. Denn wenn sich ein Teil während des Druckes erstmal löst, dann geht es in der Regel schief.

Im Beispiel von der PP Case haben wir hier einen Sonderfall. Denn PP haftet quasi an nichts, außer sich selbst. Jedoch wäre ein Bett aus PP auch sehr unpraktisch, da dieses nur sehr schlecht Wärme transportiert und man bei solchen Betten auch immer in Gefahr kommt, dass sich Drucke nie wieder davon lösen. Ist mir schon bei PC und einem PC-Bett passiert. Sowas kann man oft durch eine geringere Bett Temperatur oder geringere Drucktemperatur für die ersten Layer lösen. Jedoch im Fall von PP gibt es eine einfachere Lösung.

Paketklebeband besteht nämlich auch aus PP und darauf haften PP Drucke sehr gut. Es ist dünn, günstig und einfach zu entfernen. Aber kauft hier besser Qualitätsprodukte. Zwar ist das PP immer dasselbe, aber bei dem Kleber gibt es Unterschiede. Gutes PP Band ist absolut klar, der Kleber ist perfekt mit dem PP verbunden und nicht zu sehen, hinterlässt dann auch keine Rückstände auf dem Bett. Bei billigstem Klebeband kann man fast schon Tropfen erkennen und das versaut einem das Bett ordentlich. Dem Karton ist es egal, dem Druckbett nicht.

Dieses also einfach dünn auf das Bett kleben und fertig. Es wird den Druck wahrscheinlich nicht überstehen, das ist aber egal und wird einfach für den nächsten Druck erneuert.

#4 Filament

Bei mir „wohnt“ das Filament überwiegend in einer „luftdichten“ Box, zusammen mit 2kg Silicagel und einem Sensor, der Temperatur und Feuchtigkeit dokumentiert und über eine App ausgelesen werden kann. Zudem werde ich gewarnt, wenn eine Feuchtigkeit überschritten wird, falls das Silicagel am Limit ist, oder ich vergesse den Deckel zu schließen.

Leider hat sich neben der Box mittlerweile auch ein 10 Rollen hoher Turm gebildet, diese sind in wiederverschließbaren Vakuumbeuteln mit Silicagel, aber der Bau eines extra Filamentschrankes steht nun endlich an.

Das jeweilige Filament kommt aus der Box in die beheizte Drybox und wir dann durch den PTFE Schlauch in das innere des Druckergehäuses gefädelt und geht dort dann in den DDE.

So bleibt es währen des Druckes auch vor Feuchtigkeit geschützt und muss nicht regelmäßig im Ofen nachgetrocknet werden.

Sind Bett und Filament vorbereitet heize ich das Bett und Hotend schon mal vor.

Auch hier wieder über das TouchTFT, meine Filamente sind voreingestellt in der TFT FW.

Danach lade ich das Filament manuell und extrudiere noch den Rest altes Filament welches noch im Nozzel ist.

Dann ist der Drucker soweit vorbereitet.

#5 Silcer / Cura

Der Drucker ist vorbereitet, das Filament wartet, nun muss das Modell noch gesliced werden. Ich verwende hierzu wie gesagt Cura.

In Cura wähle ich dazu das Filament.

Sowie das dazugehörige Profil, manchmal lege ich für Projekte eigene Profile an.

Aber meistens passe ich einfach je nach Druck einige Settings an. Insbesondere bei den Supports muss man oft je nach Teil etwas nachbessern.

Nach dem Slicen sehe ich, wie lange der Druck dauern soll (die Zeit ist oft niedriger, da der Drucker dann doch schneller ist, als Cura schätzt). Und man sieht wieviel Filament verbraucht wird, ist auch der Preis vom Filament hinterlegt, können auch die Kosten des Druckes berechnet werden.

In der Vorschau kann man dann gut sehen, wie der G Code später vom Drucker umgesetzt werden soll. Hier kann man oft schon mögliche Fehler sehen und nachbessern. Insbesondere bei qualitativ miesen Files von Thingieverse kann man hier schon Schaden begrenzen und ggf. schon im Slicer korrigieren.

Neben meinen sorgfältig angelegten Filamenten und Profilen habe ich in Cura auch einige Plugins installiert.

Linear Advance und Z Offset ermöglichen es mir dabei, für jedes Profil (also jedes Filament) einen eigenen K Value sowie ein eigenes Z Offset mit zu geben, damit die am Drucker programmierten Werte absolut sein können. Ebenso wichtig ist das OcotoPrint Plugin, über welches der Drucker über Wifi mit dem OctoPi verbunden wird.

Dadurch muss der Drucker nicht per USB verbunden sein, oder der G Code auf eine SD Karte. Stattdessen wird der Auftrag, nach betätigen des Buttons direkt an den OctoPi geschickt und gedruckt.

Cura wechselt danach in den Monitor Modus, wo der Druck auch überwacht werden kann.

#6 OctoPrint

OctoPrint läuft als eigenständiges Programm auf dem Pi, welcher direkt mit dem Drucker verbunden ist, und über WiFi im lokalen Netz. Über die IP des Pi kann man dann auf die Weboberfläche zugreifen.

Ebenso wie in Cura habe ich auch einige Plugins in OctorPrint. Auf das Setup und die Einstellungen will ich hier nicht tiefer eingehen, das wäre wohl auch ein Thema für sich. Aber eine grobe Übersicht über meine Plugins kann ich hier geben.

Manches sind zusätzliche Funktionen oder für die Kommunikation zwischen Drucker, TFT und Pi verantwortlich, andere sind nur für die Optik und das Einstellen der Benutzeroberfläche.

Bei meiner Oberfläche war es mir wichtig, alles Nützliche auf der Startseite zu haben.

Dazu zählt die Überwachung des aktuellen Druckes, dabei helfen die Webcam und der GCode Monitor, aber auch die Temperaturen als auch den Fortschritt habe ich gut im Auge. Die Console ist während des Druckes nicht so nützlich, dennoch brauche ich sie häufiger mal, um Einstellungen zu überprüfen. Die Druckerbenachrichtigungen unten Links im Bild werden auch auf dem Display vom Drucker angezeigt. Der Rest sind Steuerelemente, sowie eine Liste der zuletzt gedruckten Dateien.

Die Visualisierung des Bettes habe ich in einem eigenen Reiter, weil ich diesen nur selten brauche.

Wenn der Druck läuft, ist es, auch wenn man sich auf seinen Drucker verlassen kann, doch noch ratsam, zwischendurch einen Blick auf den Druck zu werfen.

Insbesondere den erste Layer schaue ich mir auch gerne noch mit eigenen Augen an.

Nun läuft der Druck hoffentlich problemlos durch und man wird nach ein paar Stunden mit einem neuen Teil belohnt.

Wenn die Case fertig ist und alles geklappt hat, berichte ich hier nochmal und zeige dann ein paar Fotos.

Ich hoffe das konnte einen Einblick in meinen Ablauf geben und hilft dem ein oder anderen weiter.

Zuletzt bearbeitet: