Hallo zusammen,

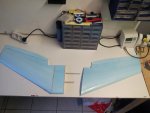

als neues Projekt haben wir vor, einen Nuri aus Styrodor zu bauen.

Dabei stellt sich uns nun aber folgende Frage, beim erstellen der Flächen, bzw. dessen vorgehen.

Wir haben 2 Profile (innen/außen). Wie müssen diese am "Rohmaterial" ausgerichtet werden`?

Überlegt haben wir uns folgendes:

Die Profile werden parallel zu einander an einer Kante ausgerichtet. Nach dem schneiden mit dem Draht werden die Winkel geschnitten, die später die V-Form des Nuris ergeben. Allerdings haben wir dabei festgestellt, dass sich das Profil im Verlauf des Flügels verändert.

Die Linie 1. stellt dabei das ursprüngliche Profil dar. Die Linie 2. stellt das Profil ausgerichtet in Flugrichtung dar.

Wie müsste man also anfangen, damit sich das Profil in Flugrichtung nicht ändert?

VG

EDIT:

Guten Morgen,

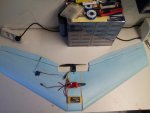

die Frage hat sich heute morgen schlussendlich erledigt! So wie ich das nun verstanden habe, muss man erst die Winkel einschneiden und dann die Profile aufkleben/stecken, bzw. den Winkel vom inneren Profil einzeichnen, damit man weiß wo das kleine Profil positioniert werden muss.

als neues Projekt haben wir vor, einen Nuri aus Styrodor zu bauen.

Dabei stellt sich uns nun aber folgende Frage, beim erstellen der Flächen, bzw. dessen vorgehen.

Wir haben 2 Profile (innen/außen). Wie müssen diese am "Rohmaterial" ausgerichtet werden`?

Überlegt haben wir uns folgendes:

Die Profile werden parallel zu einander an einer Kante ausgerichtet. Nach dem schneiden mit dem Draht werden die Winkel geschnitten, die später die V-Form des Nuris ergeben. Allerdings haben wir dabei festgestellt, dass sich das Profil im Verlauf des Flügels verändert.

Die Linie 1. stellt dabei das ursprüngliche Profil dar. Die Linie 2. stellt das Profil ausgerichtet in Flugrichtung dar.

Wie müsste man also anfangen, damit sich das Profil in Flugrichtung nicht ändert?

VG

EDIT:

Guten Morgen,

die Frage hat sich heute morgen schlussendlich erledigt! So wie ich das nun verstanden habe, muss man erst die Winkel einschneiden und dann die Profile aufkleben/stecken, bzw. den Winkel vom inneren Profil einzeichnen, damit man weiß wo das kleine Profil positioniert werden muss.

Zuletzt bearbeitet: