...ist lang und schwierig! Nach meinem 3. Drucker http://fpv-community.de/showthread.php?69824-SILENT-Ein-leiser-3D-Drucker-Baubericht folgt nun der Vierte.

Update 27.02.2018:

Habe mal alle stl files in einen Ordner gepackt und hier im ersten post angefügt. Der Drucker ist schon fast ein komplett eigenes Projekt. Es sind 35 stl files. Lediglich folgende Teile aus dem sparkcube 1.1 werden noch benötigt: hendidler left & right, NEWxcarriage. Es gibt aber zu beachten, dass ich aktuell die Y Schlitten für 10x13x10er Sinterbronze Gleitlager konstruiert habe. In die X Achse kommen die gewohnten 10x19x29mm Gleitlager oder LM10UU (deutlich lauter) rein.

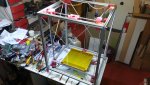

Nun ja, jetzt ist er hardwaretechnisch schon mal fertig. Einige gedruckte Teile entstammen aus dem Sparkcube.

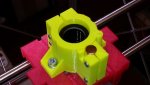

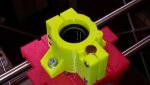

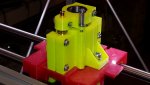

Viele Teile habe ich für diesen Drucker jedoch neu konstruiert. Besonders stolz bin ich auf mein Nozzle ABL System (Düsen auto-bed-leveling, antastung direkt über die Düse), welches in einem leichtgängigen Linearkugellager läuft und sehr verwindungssteif ist. Dadurch erhoffe ich mir noch bessere Druckergebnisse. Vorteil ist natürlich nach wie vor, dass ein preiswertes Glasdruckbett ausreichend ist.

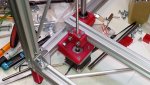

Fehlt nur noch die Software. Vorab: Ich hoffe Ihr könnt mir bei der Software etwas helfen, da ich an das gute alte Ramps 1.4 Board ein CNC shield V3.0 angeschlossen habe, um die 3 Z-Motoren ansteuern zu können. Ein paar Tipps dazu habe ich mir aus dem Nachbarforum geholt, allerdings hat er wohl das ABL noch nicht zum laufen gebracht. http://forums.reprap.org/read.php?336,676622,710191,page=2#msg-710191 Wenn jemand von euch einen ähnlichen Drucker mit dem CNC shield und Ramps Board schon zum laufen gebracht hat, würde ich mich natürlich über einen Link oder die konfigurierte repetier firmware sowie die verkabelung des CNC shield sehr freuen!

Das waren diesmal die Kriterien & Neuheiten für den Bau:

- Möglichst leiser Betrieb (TMC 2100 auf X & Y ; Alu-Kreuzverstrebung statt Seitenwände ; Gleitlager statt Linearkugellager)

- Großer Druckraum von ca. 290 x 290 x 490 mm

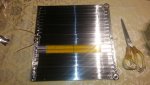

- DIY Druckbett aus 5mm Glas + 2mm Wechselglasplatte (ziemlich Plan, kostengünstig & wechselbar)

- DIY Nozzle ABL mit 20mm Präzisions - Hohlwelle / Linearwelle Ø 20h6 in C60 sowie einem EXCE 20-F-PP Linearkugellager OHNE Fluchtungsfehlerausgleich!

- ABL mit 3 Z-Motoren für bestmögliche Ausrichtung des Heizbetts zur Düse

- Gunstruder leicht modifiziert von Thingiverse (kein durchrutschen des Filaments mehr sowie mächtig Kraft)

- Mein inzwischen sehr gut bewährter DIY Airbrush-Düsen-Adapter für 0,2; 0,3 und 0,5er Düsen

- Simple aber effektive Wellenkupplung ohne axiales Spiel aus Aquarienschlauch für die 3 Z-Gewindestangen aus M5 VA-Stahl (kombiniert mit 3 Messing-Muttern)

- Gedruckte Elektronik-Box mit integriertem Lüfter (Da wird sich noch herausstellen, ob der Luftstrom ausreichend zur Kühlung der TMC2100 ist oder eben nicht) Nachtrag: Ist ausreichend!

- Kreuz-Aluverstrebung für maximale Steifigkeit (Dadurch keine Seitenwände nötig, die den Sound der Motoren verstärken) Im Ergebnis dadurch sehr leiser Betrieb.

- Gedruckte Gleitlager auf X & Y aus PETG für leisen Lauf. (Noch nicht getestet, laufen leider ziemlich schwergängig) EDIT: DAS WAR NIX. HABE CNC GEDREHTE LINEARLAGER ANFERTIGEN LASSEN (weitere Infos auf Seite 2)

-Kompletter Betrieb über 12V 50A Server-Netzteil

Nachtrag: Düsenantastung um eine Einstellschraube modifiziert

Nachtrag: Tennisballfüße installiert statt Isomatte (Leise und haltbar)

Nachtrag: Y Achse hinten einstellbar ausgeführt. Dadurch nach dem Bau wesentlich leichter ausrichtbar!

So weit, so gut. Hier vorab schon mal der fertig aufgebaute Drucker. Baustufenfotos folgen! Nun gehts an die Software...

BG, Elton

Update 27.02.2018:

Habe mal alle stl files in einen Ordner gepackt und hier im ersten post angefügt. Der Drucker ist schon fast ein komplett eigenes Projekt. Es sind 35 stl files. Lediglich folgende Teile aus dem sparkcube 1.1 werden noch benötigt: hendidler left & right, NEWxcarriage. Es gibt aber zu beachten, dass ich aktuell die Y Schlitten für 10x13x10er Sinterbronze Gleitlager konstruiert habe. In die X Achse kommen die gewohnten 10x19x29mm Gleitlager oder LM10UU (deutlich lauter) rein.

Nun ja, jetzt ist er hardwaretechnisch schon mal fertig. Einige gedruckte Teile entstammen aus dem Sparkcube.

Viele Teile habe ich für diesen Drucker jedoch neu konstruiert. Besonders stolz bin ich auf mein Nozzle ABL System (Düsen auto-bed-leveling, antastung direkt über die Düse), welches in einem leichtgängigen Linearkugellager läuft und sehr verwindungssteif ist. Dadurch erhoffe ich mir noch bessere Druckergebnisse. Vorteil ist natürlich nach wie vor, dass ein preiswertes Glasdruckbett ausreichend ist.

Fehlt nur noch die Software. Vorab: Ich hoffe Ihr könnt mir bei der Software etwas helfen, da ich an das gute alte Ramps 1.4 Board ein CNC shield V3.0 angeschlossen habe, um die 3 Z-Motoren ansteuern zu können. Ein paar Tipps dazu habe ich mir aus dem Nachbarforum geholt, allerdings hat er wohl das ABL noch nicht zum laufen gebracht. http://forums.reprap.org/read.php?336,676622,710191,page=2#msg-710191 Wenn jemand von euch einen ähnlichen Drucker mit dem CNC shield und Ramps Board schon zum laufen gebracht hat, würde ich mich natürlich über einen Link oder die konfigurierte repetier firmware sowie die verkabelung des CNC shield sehr freuen!

Das waren diesmal die Kriterien & Neuheiten für den Bau:

- Möglichst leiser Betrieb (TMC 2100 auf X & Y ; Alu-Kreuzverstrebung statt Seitenwände ; Gleitlager statt Linearkugellager)

- Großer Druckraum von ca. 290 x 290 x 490 mm

- DIY Druckbett aus 5mm Glas + 2mm Wechselglasplatte (ziemlich Plan, kostengünstig & wechselbar)

- DIY Nozzle ABL mit 20mm Präzisions - Hohlwelle / Linearwelle Ø 20h6 in C60 sowie einem EXCE 20-F-PP Linearkugellager OHNE Fluchtungsfehlerausgleich!

- ABL mit 3 Z-Motoren für bestmögliche Ausrichtung des Heizbetts zur Düse

- Gunstruder leicht modifiziert von Thingiverse (kein durchrutschen des Filaments mehr sowie mächtig Kraft)

- Mein inzwischen sehr gut bewährter DIY Airbrush-Düsen-Adapter für 0,2; 0,3 und 0,5er Düsen

- Simple aber effektive Wellenkupplung ohne axiales Spiel aus Aquarienschlauch für die 3 Z-Gewindestangen aus M5 VA-Stahl (kombiniert mit 3 Messing-Muttern)

- Gedruckte Elektronik-Box mit integriertem Lüfter (Da wird sich noch herausstellen, ob der Luftstrom ausreichend zur Kühlung der TMC2100 ist oder eben nicht) Nachtrag: Ist ausreichend!

- Kreuz-Aluverstrebung für maximale Steifigkeit (Dadurch keine Seitenwände nötig, die den Sound der Motoren verstärken) Im Ergebnis dadurch sehr leiser Betrieb.

- Gedruckte Gleitlager auf X & Y aus PETG für leisen Lauf. (Noch nicht getestet, laufen leider ziemlich schwergängig) EDIT: DAS WAR NIX. HABE CNC GEDREHTE LINEARLAGER ANFERTIGEN LASSEN (weitere Infos auf Seite 2)

-Kompletter Betrieb über 12V 50A Server-Netzteil

Nachtrag: Düsenantastung um eine Einstellschraube modifiziert

Nachtrag: Tennisballfüße installiert statt Isomatte (Leise und haltbar)

Nachtrag: Y Achse hinten einstellbar ausgeführt. Dadurch nach dem Bau wesentlich leichter ausrichtbar!

So weit, so gut. Hier vorab schon mal der fertig aufgebaute Drucker. Baustufenfotos folgen! Nun gehts an die Software...

BG, Elton

Anhänge

-

299,4 KB Aufrufe: 106

-

305,2 KB Aufrufe: 116

-

182,4 KB Aufrufe: 93

-

298,6 KB Aufrufe: 98

-

196,8 KB Aufrufe: 90

-

194,9 KB Aufrufe: 95

-

200,8 KB Aufrufe: 93

-

121,8 KB Aufrufe: 88

-

152,3 KB Aufrufe: 86

-

792,1 KB Aufrufe: 3

Zuletzt bearbeitet:

. Da wage ich mich in den nächsten Wochen ran.

. Da wage ich mich in den nächsten Wochen ran.

Ich habe im Anschluss mal die betroffenen Zeilen aus der Bedleveling.cpp kopiert und hier eingefügt, damit der Text nicht zu lang wird. In Zeile 248 muss ich wohl noch irgendwie die 2 Motoren "definen".

Ich habe im Anschluss mal die betroffenen Zeilen aus der Bedleveling.cpp kopiert und hier eingefügt, damit der Text nicht zu lang wird. In Zeile 248 muss ich wohl noch irgendwie die 2 Motoren "definen".