Hallo liebe Community.

ich möchte nun stellvertretend für El-Dentiste, Butcher und meine Wenigkeit einen Baubericht über das aktuelle Projekt erstellen und euch an dem Entstehungsprozess von drei Mini-Kosseln teilhaben lassen. begleitend dazu habe ich einen Dropbox-Ordner erstellt, in dem neben Software (cura & pronterface) auch Bilder vom Aufbau, alle benötigten STL sowie eine Material- und Preisliste beigefügt wurde.

https://www.dropbox.com/sh/ppz69xfmnnz5o27/AABy7EGmH-6D3VsYCgHGzzUSa?dl=0

Wie kam es dazu?

alles fing ganz harmlos an. Butcher suchte nach einer Kossel Mechanik für seine übriggebliebene Elektronik, Ich hatte noch einen Haufen Ersatzteile durch Tunings am ersten Drucker rumfliegen und El-Dentiste interessierte sich einfach nur für die Bauform und die Arbeitsweise....

nachdem ich ein bisschen auf Thingiverse herumgestöbert bin fand ich dort einen kompletten Kossel Bausatz als STL, wie man ihn auch bei Reprap oder Github bekommt.

"naja ein paar Ersatzteile können ja nicht schaden, und das Orange leuchtet so schön..."

nach etwa 50-60 Stunden Druckzeit (ja ich hab in 0,1 gedruckt) lag auf dem Beistelltisch ein kompletter Satz Plastikteile.

es wurde eine erste Materialliste mit Preisangaben erstellt, und der Preis von grob 500 euro ließ mich zurückschrecken. Butcher und El-Dentiste jedoch begannen wie wild im Netz zu suchen, sodass wir nach kurzer Zeit eine neue Preisliste hatten, welche es in sich hatte.

aus der ursprünglichen Idee "die vielen Teile die übrig sind zu etwas sinnvollem zusammenbasteln" war wuasi über Nacht die Vorstellung von einer Mini-Kossel mit Igus Gleitlagerschienen statt V-Rolls und Hall sensorik statt mechanischen Endstops erwachsen.

also wurde bestellt und bestellt. (genauere Preisliste findet ihr im Projektordner, hier werden bei Zeiten direkte Verlinkungen zu den produkten beigefügt)

wie es immer so ist, stellt man sich während des Bauvorgangs immer wieder die Frage "war das richtig? sollte ich es lieber sein lassen? wie kann ich das am besten machen", und so kamen auch wir drei immer wieder mit Schwierigkeiten in Konflikt, die es zu lösen gab.

Der Aufbau

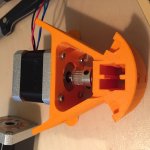

nachdem die Alu-Profile ankamen, war der Rahmen schnell zuSammen gesetzt. der Einbau der Motoren gestaltete sich als äußerst einfach. auch der Effektor und der Extruder waren schnell zusammen gebaut.

auch das Ramps war schnell aufs den Arduino gesteckt und einsatzbereit. bei der Verkabellung und dem Anschluss konnten wir direkt "Kopieren" da ich ja bereits eine Kossel mein Eigen nennen darf, sodass selbst das ohne große Schwierigkeiten von statten ging. zudem halfen uns einige Anleitungen.

Beim Verkleben der diagonalen Haltestäbe für den Effektor zeigte sich, das das einfachste Hilfsmittel hier ein Druckteil von thingiverse war hier wurden die Traxxas Kupplungen lediglich aufgesteckt und es ergab sich für das Rohr fast von allein die passende Länge.

M4 Gewindestangen dienten als Verbinder zwischen den Kugelkupplungen und den auf 180mm abgelängten 6mm Glasfaserrohren. mit 5min Epoxy ließen sich die Stangen leicht verkleben.

Die Igus Gleitschienen, welche die Standardmäßig oft verwendeten V-Rolls ersetzen sollten, ließen sich ganz einfach mit m3x12er Schrauben an den vertikalen Rahmenstücken festschrauben. dabei wurde jede schiene von Igus auf eine Länge von 400mm vorgesägt. bei den Schlitten handelt es sich um die einstellbaren Gleitschlitten ohne Loslager.

nachdem die Schienen montiert waren konnte der Effektor samt den diagonalen Stangen platz nehmen und an den Schlitten montiert werden.

bei den Halterungen, welche an den Schlitten verschraubt wurden handelt es sich um eine eigens modifizierte Version, welche an den Stirnflächen oben und unten Vertiefungen zum Einkleben von Neodym-Magneten für die Endstopsensorik bieten.

Die Endmontage

Nachdem wir nun alles zusammen hatten, konnten wir mit dem eigentlichen Zusammenbau anfangen.

die oberen Rahmenteile wurden aufgesetzt, und die Flanschlager in den Rahmen eingesetzt. Diese dienen später als Umlenkrolle für die Riemen.

Nun wurden die Riemen eingelegt und in den Schlitten befestigt. durch das Design der Schlitten lässt sich der riemen später in sehr kurzer zeit austauschen bzw der gesamte Effektor ausbauen.

die Endstops wurden auf eigens dafür konstruierten Abstandshaltern plaziert, welche mittels einer einzelnen Schraube auf den Alu-Profilen halten.

als nächstes stand ich Beim spannen der Riemen über die Spannschrauben am oberen Rahmenteil vor dem problem, das das doch sehr weiche PLA bei punktueller Krafteinwirkung doch sehr schnell nachgibt. aus diesem Grund musste ich die Muttern welche die Stellschrauben halten mittels 5min. Epoxy einkleben. jetzt krieg ich die dinger zwar nie wieder raus aber das ist mir egal

nachdem die Riemenspannung an allen drei Riemen gleich eingestellt wurde, konnte ich den Rahmen fixieren und alle Schrauben nachziehen und es ging an die Elektronik.

Die Kalibrierung

mittels Pronterface wurde der Drucker angesteuert und die Achsen das erste mal gehomed.

Beim Testen der Achsen stellte sich nach kurzer Zeit heraus, das man bei 1/16er Steppern andere Stepps per mm einstellen muss als bei 1/32er Steppern. nachdem diese Einstellung angepasst wurde, wurden die Stepper auf eine Referenzspannung von 0,85V eingestellt. dazu wurde mit einem Multimeter vom mittleren Abgriff des Potentiometers gegen Masse gemessen und das Poti entsprechend eingestellt.

die Aussage, das sich die (mechanische) Kalibrierung eines Deltas oft etwas in die Länge zieht, kann ich vor allem deshalb bestätigen, da meine erste Kossel lange Zeit große probleme gemacht hat. wir stellten uns daher schon auf einige Stunden Kalibrierungsarbeit ein.

ich für meinen Teil war sehr erstaunt, als die erste Kossel nach nur 30 Minuten rein mechanisch fertig kalibriert war. dies lässt sich vor allem auf die Endstopsensorik zurückführen, welche um Weiten genauer arbeitet als die mechanischen Endstops. zudem lässen sich Korrekturen schnell und ohne Werkzeug durchführen.

Mittlerweile ist die erste der drei Kossel schon seit Stunden im Einsatz und die Druckergebnisse werden schrittweise besser. hier ist noch einiges an Einstellarbeit von Nöten, jedoch lässt sich schon leicht erkennen, wo das ganze hinführt.

der momentane Stand sieht wie folgt aus:

eine der drei Deltas läuft bereits und spuckt stündlich Druckteile aus, die zweite steht kurz vor der Kalibrierung (hoffentlich bleibt hier die benötigte Zeit ebenfalls sehr überschaubar) und die dritte befindet sich im Endaufbau.

weitere technische Daten werden wir im Laufe der nächsten Tage noch sammeln. die Drucker gleichen sich von Mechanik und Elektronik abgesehen vom verwendeten Hotend nahezu komplett.

ich hoffe ich/wir konnten euch einen guten ersten Überblick geben, und den ein oder anderen dazu animieren, einmal von 0 anzufangen und alles "selbstgesteuert" zu organisieren ohne auf einen Bausatz zurückzugreifen.

für mich lassen sich aus diesem Projekt der ein oder andere große Schluss ziehen:

1. es muss nicht immer ein Bausatz sein, auch ohne schafft man es mit technischer Allgemeinbildung, Anleitungen und der Tatkräftigen Unterstützung von hilfsbereiten Leuten (vielen Dank an dieser Stelle ).

).

2. es ist ein tolles Gefühl, zu sehen wie die Arbeit von Wochen dabei ist, sich selbst zu reproduzieren. da kommt der Slogen "self-replicating manufacturing machine" richtig zur Geltung.

3. El-Dentiste ist definitiv der bessere Schnäppchenjäger

In diesem Sinne möchte ich mich bei allen Unterstützern und besonders bei den Jungs aus dem "Kurze Frage, kurze Antwort" Thread bedanken, die mir immer wieder mit Rat und Tat zur Seite standen.

Björn

ich möchte nun stellvertretend für El-Dentiste, Butcher und meine Wenigkeit einen Baubericht über das aktuelle Projekt erstellen und euch an dem Entstehungsprozess von drei Mini-Kosseln teilhaben lassen. begleitend dazu habe ich einen Dropbox-Ordner erstellt, in dem neben Software (cura & pronterface) auch Bilder vom Aufbau, alle benötigten STL sowie eine Material- und Preisliste beigefügt wurde.

https://www.dropbox.com/sh/ppz69xfmnnz5o27/AABy7EGmH-6D3VsYCgHGzzUSa?dl=0

Wie kam es dazu?

alles fing ganz harmlos an. Butcher suchte nach einer Kossel Mechanik für seine übriggebliebene Elektronik, Ich hatte noch einen Haufen Ersatzteile durch Tunings am ersten Drucker rumfliegen und El-Dentiste interessierte sich einfach nur für die Bauform und die Arbeitsweise....

nachdem ich ein bisschen auf Thingiverse herumgestöbert bin fand ich dort einen kompletten Kossel Bausatz als STL, wie man ihn auch bei Reprap oder Github bekommt.

"naja ein paar Ersatzteile können ja nicht schaden, und das Orange leuchtet so schön..."

nach etwa 50-60 Stunden Druckzeit (ja ich hab in 0,1 gedruckt) lag auf dem Beistelltisch ein kompletter Satz Plastikteile.

es wurde eine erste Materialliste mit Preisangaben erstellt, und der Preis von grob 500 euro ließ mich zurückschrecken. Butcher und El-Dentiste jedoch begannen wie wild im Netz zu suchen, sodass wir nach kurzer Zeit eine neue Preisliste hatten, welche es in sich hatte.

aus der ursprünglichen Idee "die vielen Teile die übrig sind zu etwas sinnvollem zusammenbasteln" war wuasi über Nacht die Vorstellung von einer Mini-Kossel mit Igus Gleitlagerschienen statt V-Rolls und Hall sensorik statt mechanischen Endstops erwachsen.

also wurde bestellt und bestellt. (genauere Preisliste findet ihr im Projektordner, hier werden bei Zeiten direkte Verlinkungen zu den produkten beigefügt)

wie es immer so ist, stellt man sich während des Bauvorgangs immer wieder die Frage "war das richtig? sollte ich es lieber sein lassen? wie kann ich das am besten machen", und so kamen auch wir drei immer wieder mit Schwierigkeiten in Konflikt, die es zu lösen gab.

Der Aufbau

nachdem die Alu-Profile ankamen, war der Rahmen schnell zuSammen gesetzt. der Einbau der Motoren gestaltete sich als äußerst einfach. auch der Effektor und der Extruder waren schnell zusammen gebaut.

auch das Ramps war schnell aufs den Arduino gesteckt und einsatzbereit. bei der Verkabellung und dem Anschluss konnten wir direkt "Kopieren" da ich ja bereits eine Kossel mein Eigen nennen darf, sodass selbst das ohne große Schwierigkeiten von statten ging. zudem halfen uns einige Anleitungen.

Beim Verkleben der diagonalen Haltestäbe für den Effektor zeigte sich, das das einfachste Hilfsmittel hier ein Druckteil von thingiverse war hier wurden die Traxxas Kupplungen lediglich aufgesteckt und es ergab sich für das Rohr fast von allein die passende Länge.

M4 Gewindestangen dienten als Verbinder zwischen den Kugelkupplungen und den auf 180mm abgelängten 6mm Glasfaserrohren. mit 5min Epoxy ließen sich die Stangen leicht verkleben.

Die Igus Gleitschienen, welche die Standardmäßig oft verwendeten V-Rolls ersetzen sollten, ließen sich ganz einfach mit m3x12er Schrauben an den vertikalen Rahmenstücken festschrauben. dabei wurde jede schiene von Igus auf eine Länge von 400mm vorgesägt. bei den Schlitten handelt es sich um die einstellbaren Gleitschlitten ohne Loslager.

nachdem die Schienen montiert waren konnte der Effektor samt den diagonalen Stangen platz nehmen und an den Schlitten montiert werden.

bei den Halterungen, welche an den Schlitten verschraubt wurden handelt es sich um eine eigens modifizierte Version, welche an den Stirnflächen oben und unten Vertiefungen zum Einkleben von Neodym-Magneten für die Endstopsensorik bieten.

Die Endmontage

Nachdem wir nun alles zusammen hatten, konnten wir mit dem eigentlichen Zusammenbau anfangen.

die oberen Rahmenteile wurden aufgesetzt, und die Flanschlager in den Rahmen eingesetzt. Diese dienen später als Umlenkrolle für die Riemen.

Nun wurden die Riemen eingelegt und in den Schlitten befestigt. durch das Design der Schlitten lässt sich der riemen später in sehr kurzer zeit austauschen bzw der gesamte Effektor ausbauen.

die Endstops wurden auf eigens dafür konstruierten Abstandshaltern plaziert, welche mittels einer einzelnen Schraube auf den Alu-Profilen halten.

als nächstes stand ich Beim spannen der Riemen über die Spannschrauben am oberen Rahmenteil vor dem problem, das das doch sehr weiche PLA bei punktueller Krafteinwirkung doch sehr schnell nachgibt. aus diesem Grund musste ich die Muttern welche die Stellschrauben halten mittels 5min. Epoxy einkleben. jetzt krieg ich die dinger zwar nie wieder raus aber das ist mir egal

nachdem die Riemenspannung an allen drei Riemen gleich eingestellt wurde, konnte ich den Rahmen fixieren und alle Schrauben nachziehen und es ging an die Elektronik.

Die Kalibrierung

mittels Pronterface wurde der Drucker angesteuert und die Achsen das erste mal gehomed.

Beim Testen der Achsen stellte sich nach kurzer Zeit heraus, das man bei 1/16er Steppern andere Stepps per mm einstellen muss als bei 1/32er Steppern. nachdem diese Einstellung angepasst wurde, wurden die Stepper auf eine Referenzspannung von 0,85V eingestellt. dazu wurde mit einem Multimeter vom mittleren Abgriff des Potentiometers gegen Masse gemessen und das Poti entsprechend eingestellt.

die Aussage, das sich die (mechanische) Kalibrierung eines Deltas oft etwas in die Länge zieht, kann ich vor allem deshalb bestätigen, da meine erste Kossel lange Zeit große probleme gemacht hat. wir stellten uns daher schon auf einige Stunden Kalibrierungsarbeit ein.

ich für meinen Teil war sehr erstaunt, als die erste Kossel nach nur 30 Minuten rein mechanisch fertig kalibriert war. dies lässt sich vor allem auf die Endstopsensorik zurückführen, welche um Weiten genauer arbeitet als die mechanischen Endstops. zudem lässen sich Korrekturen schnell und ohne Werkzeug durchführen.

Mittlerweile ist die erste der drei Kossel schon seit Stunden im Einsatz und die Druckergebnisse werden schrittweise besser. hier ist noch einiges an Einstellarbeit von Nöten, jedoch lässt sich schon leicht erkennen, wo das ganze hinführt.

der momentane Stand sieht wie folgt aus:

eine der drei Deltas läuft bereits und spuckt stündlich Druckteile aus, die zweite steht kurz vor der Kalibrierung (hoffentlich bleibt hier die benötigte Zeit ebenfalls sehr überschaubar) und die dritte befindet sich im Endaufbau.

weitere technische Daten werden wir im Laufe der nächsten Tage noch sammeln. die Drucker gleichen sich von Mechanik und Elektronik abgesehen vom verwendeten Hotend nahezu komplett.

ich hoffe ich/wir konnten euch einen guten ersten Überblick geben, und den ein oder anderen dazu animieren, einmal von 0 anzufangen und alles "selbstgesteuert" zu organisieren ohne auf einen Bausatz zurückzugreifen.

für mich lassen sich aus diesem Projekt der ein oder andere große Schluss ziehen:

1. es muss nicht immer ein Bausatz sein, auch ohne schafft man es mit technischer Allgemeinbildung, Anleitungen und der Tatkräftigen Unterstützung von hilfsbereiten Leuten (vielen Dank an dieser Stelle

2. es ist ein tolles Gefühl, zu sehen wie die Arbeit von Wochen dabei ist, sich selbst zu reproduzieren. da kommt der Slogen "self-replicating manufacturing machine" richtig zur Geltung.

3. El-Dentiste ist definitiv der bessere Schnäppchenjäger

In diesem Sinne möchte ich mich bei allen Unterstützern und besonders bei den Jungs aus dem "Kurze Frage, kurze Antwort" Thread bedanken, die mir immer wieder mit Rat und Tat zur Seite standen.

Björn

Zuletzt bearbeitet: